用于制造中钣金零件机器人视觉检测的人工智能模型开发

原标题:Development of AI Model for Robotic Vision Inspection of Sheet-Metal Components in Manufacturing

5 分

关键词

摘要

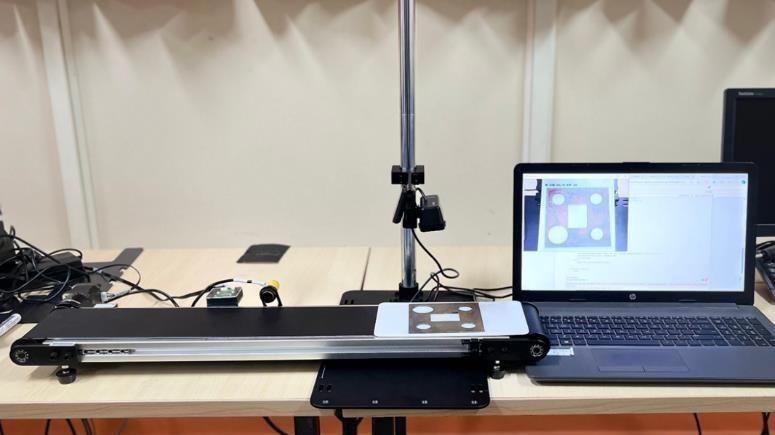

本文介绍了一种基于人工智能的机器人视觉检测系统,旨在提高钣金零件制造过程中的质量控制。该系统结合了序列AI模型和先进的图像处理技术,实现了实时缺陷检测和分类的自动化。系统利用高分辨率相机捕捉传送带上零件的图像,这些图像经过灰度转换、高斯模糊和Canny边缘检测预处理,以突出结构细节。深度学习模型随后基于规范化、调整大小的图像对孤立的感兴趣区域进行分类。通过ORB(定向FAST和旋转BRIEF)进行特征匹配,实现与参考模板的精确对齐,而自动测量则将像素尺寸转换为物理单位,确保可靠的偏差检测。系统在可变光照和噪声条件下,以平均88.3%的准确率持续识别细微和复杂的缺陷,如划痕和尺寸偏差。这种由AI驱动的方法减少了对人工检测的需求,降低了错误率,提高了工作流程效率,代表了向工业环境中稳健、实时质量保证解决方案迈出的重要一步。

AI理解论文

这篇论文介绍了一种基于人工智能的机器人视觉检测系统,旨在提高钣金制造中的质量控制。该系统结合了顺序AI模型和高级图像处理技术,实现了实时缺陷检测和分类的自动化。以下是论文的主要内容和结构:

引言

论文首先指出,制造业中自动化质量检测技术已经取得了显著进展,尤其是在高精度环境中。传统的质量控制依赖于人工检查,这种方法由于检查员的疲劳、技能水平差异和主观解释等因素,可能导致检测的准确性和可靠性下降。随着生产需求的增加和熟练检查员的短缺,这些限制导致了更长的检查时间和更高的漏检风险。AI驱动的机器人视觉系统通过提高检测精度和一致性,减少人为错误,解决了这些挑战。

研究目标

论文的目标是设计和开发一种AI驱动的机器人视觉检测系统,用于钣金组件的检测,目标精度超过90%。具体目标包括:

- 进行图像处理和AI模型在制造缺陷检测中的文献综述。

- 制作钣金组件并开发图像数据集。

- 为合适的分类算法预处理数据集。

- 开发图像处理和AI算法以分类缺陷组件。

- 验证算法在钣金零件上的性能。

方法论

论文详细描述了AI视觉检测系统的开发方法,主要包括数据采集、图像预处理、顺序神经网络设计和模型部署。

数据采集

高质量的标记图像数据对于训练和测试顺序AI模型至关重要。数据集包括钣金组件的高分辨率图像,涵盖各种缺陷类型,如划痕、尺寸偏差和对齐不一致。图像在模拟生产线的传送带上方使用高分辨率相机拍摄,确保在一致的光照条件下捕捉到组件的表面细节。

图像预处理

数据预处理涉及多种图像增强技术,以突出缺陷检测的关键特征。关键步骤包括:

- 灰度转换:将RGB图像转换为灰度图像,减少复杂性,专注于结构细节。

- 高斯模糊:应用7x7高斯滤波器以减少噪声,特别是在生产线的多变光照条件下。

顺序AI模型架构

系统使用预训练的深度学习模型进行缺陷分类,主要架构组件包括:

- 图像调整和归一化层:每个捕获的帧在处理前进行调整和归一化。

- 顺序神经网络:顺序模型处理调整后的帧,根据学习到的缺陷和非缺陷组件模式生成预测。

- 分类输出:模型输出二元分类结果,预测超过阈值(0.5)为“缺陷”,否则为“非缺陷”。

模型训练

模型使用TensorFlow和Keras库进行训练,采用二元交叉熵损失函数进行缺陷分类,Adam优化器动态调整学习率。关键训练参数包括:

- 批量大小:32

- 学习率:0.001,基于验证损失自适应减少

- 训练周期:25个周期,早停以防止过拟合

实时实现

训练好的模型用于实时检测,集成OpenCV分析实时摄像头数据流并立即提供分类结果。过程包括图像捕获与转换、轮廓检测与裁剪、分类与测量、反馈与显示。

结果与讨论

AI缺陷检测系统在模拟制造环境中进行测试,重点是准确识别缺陷和非缺陷项目。在10次试验中,系统表现出可靠的性能,平均准确率为88.3%。每个捕获的图像实时处理,灰度转换和高斯模糊增强了清晰度,Canny边缘检测帮助隔离缺陷区域。模型的二元分类结果与标记的真实情况紧密对齐,验证了系统在实际条件下的有效性。

结论

研究引入了一种可靠的AI机器人视觉检测系统,旨在自动化钣金制造中的缺陷检测。通过整合灰度转换、高斯模糊、Canny边缘检测和顺序AI模型,系统在多次试验中实现了88.3%的平均准确率,展示了在实时分类缺陷和非缺陷组件方面的一致性和稳健性。这种AI驱动的方法代表了质量保证的重大进步,为现代制造环境提供了一种高效、可靠的解决方案。

未来工作

未来的工作可能集中在通过扩展数据集、优化图像预处理技术和改进模型架构来提高模型性能,以实现更高的准确性。这种AI驱动的方法在质量保证方面取得了显著进展,为现代制造环境提供了高效、可靠的解决方案。